熱交換器は保有する熱エネルギーの異なる2つの流体間で、熱エネルギーを交換するために使用する機器の事をいいます。

温度の高い物体から低い物体へ効率的に熱を移動させることで、物体の加熱や冷却などを行う目的として使用されます。

温度の高い流体から低い流体へ熱エネルギーを移動させることを熱交換を呼びます。

また、熱エネルギーは温度の高い方から低い方へ移動する性質を持っています。

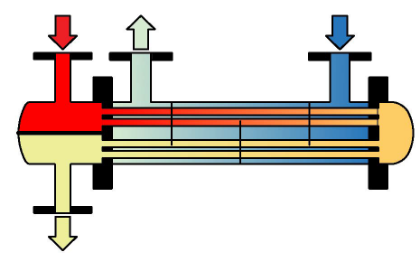

熱交換の方法として、金属等で隔てられた”壁”を介して2種類の流体を流し、お互いの温度伝えあう隔壁方式が取り扱い易く種類も豊富です。

この方式を用いて高温と低温の流体を交互に流し、熱エネルギーを移動させることにより高温流体の温度を下げ、低温流体の温度を上げます。

隔壁式の熱交換器は流体の加熱・冷却・濃縮・凝縮・蒸発・熱回収など幅広い分野で使用されています。

隔壁方式に対し、空気と水などの流体を直接接触させ、お互いの温度を伝えあう直接接触方式も用いられています。この方式は水の蒸発を空気によって促し、比較的温かい水を冷却する冷却塔や、蒸気や温かい空気等の気体を水などで直接冷却するバロメトリックコンデンサーなどに用いられています。

隔壁方式熱交換器の種類

熱交換器には様々な種類の製品があります。

多管式(シェル&チューブ)熱交換器、二重管式熱交換器、フィンチューブ式熱交換器、プレート式熱交換器、スパイラル式熱交換器…etcなどがあります。

上記種類の熱交換器には製品によって様々な特性、得手不得手があり使用用途・目的によりどの熱交換器の方式を使用するか決定していきます。

弊社は主に多管式(シェル&チューブ)熱交換器、二重管熱交換器の熱交換器メーカーですので上記熱交換器を得意分野として能力設計・構造設計・製作を行っております。

※多管式(シェル&チューブ)熱交換器、二重管式熱交換器、以外の熱交換器も取り扱っております。

熱交換器(ねつこうかんき)は、異なる温度や熱量を持つ二つ以上の流体(液体または気体) の間で熱を転送するために使用される装置です。

熱交換器は、一方の流体から他方の流体に 熱を移すことにより、エネルギーの効率的な利用やプロセスの制御を可能にします。

熱交換器は多くの異なる形状や種類がありますが、基本的な構造は一般的に似ています。一般的な熱交換器の構成要素には、熱伝達を促進するための交換面積を提供する複数の管、フ ィン、プレートなどが含まれます。これらの構成要素により、流体は接触面を通じて熱を転 送します。

熱交換器は、様々な産業や分野で広く使用されています。例えば、暖房や冷房システム、自動車のエンジン冷却、発電所の冷却装置、化学プロセスの制御、食品加工、空調システムな どで熱交換器が利用されています。

熱交換器は、エネルギーの効率的な利用やプロセスの制御において重要な役割を果たしています。効率的な熱交換器の設計と運用により、エネルギーの節約や環境への負荷の軽減が可能となります。

熱交換器にはいくつかの種類があります。以下に代表的な種類をいくつか挙げます。

- 多管式熱交換器(Shell and Tube Heat Exchanger):チューブと外殻(シェル)の⼆つの部分からなる熱交換器です。⼀⽅の流体がチューブ内を流れ、もう⼀⽅の流体が外殻側を流れます。チューブと外殻の間で熱が伝達されます。

多管式熱交換器は、その名前の通り、複数の管を使⽤して熱交換を⾏う装置です。

以下に、多管式熱交換器の主な使⽤⽤途をいくつか挙げます。

化学プロセス: 多管式熱交換器は、化学プロセスで使⽤されるさまざまな流体の冷却や加熱に利⽤されます。例えば、反応器からの熱を回収するために使⽤されたり、原料の加熱や冷却に使⽤されたりします。

発電所: 発電所では、多管式熱交換器が冷却装置として使⽤されます。蒸気タービンからの排熱を回収するために使⽤されるほか、冷却⽔の循環にも利⽤されます。

⽯油・ガス産業: ⽯油精製プロセスやガス処理プラントでは、多管式熱交換器が熱回収や冷却に使⽤されます。異なる温度や圧⼒を持つ流体の熱交換により、プロセスの効率を向上させます。

冷凍・空調システム: 多管式熱交換器は、冷凍や空調システムにおいて冷媒の蒸発や凝縮に使⽤されます。冷媒が管内を循環し、空気や⽔と熱をやり取りすることで、適切な温度制御が⾏われます。

加熱・冷却プロセス: 多管式熱交換器は、加熱や冷却プロセスにおいても広く使⽤されます。

例えば、⾷品加⼯業界や化学⼯業において、⾷品や化学物質の加熱や冷却に使⽤されます。

これらは多管式熱交換器の⼀般的な使⽤⽤途の⼀部です。熱交換器はさまざまな産業やプロセスにおいて重要な役割を果たし、エネルギー効率の向上やプロセスの制御に貢献しています。

多管式熱交換器の主なメリットをいくつか挙げます。

- ⾼い熱伝達効率: 多管式熱交換器は、複数の管を通じて熱伝達が⾏われるため、表⾯積が⼤幅に増加します。これにより、熱伝達効率が向上し、効率的な熱交換が実現されます。

- 柔軟な設計: 多管式熱交換器は、その構造上、管の数や配置を調整することで設計を柔軟にカスタマイズすることができます。これにより、異なる熱伝達条件や流体の要件に合わせて最適な熱交換器を設計することが可能です。

- ⾼い流体流量処理能⼒: 多管式熱交換器は、複数の管を通じて流体を処理するため、⼤きな流体流量を扱うことができます。これにより、⼤規模なプロセスや需要の⾼いアプリケーションにおいて効果的に使⽤することができます。

- コンパクトな設計: 多管式熱交換器は、複数の管を⽐較的⼩さなスペースに配置することができます。これにより、設置スペースを節約することができます。特に、⼤きな熱交換⾯積が必要な場合でも、多管式熱交換器はコンパクトなサイズで要求を満たすことができます。

- 耐久性とメンテナンスの容易さ: 多管式熱交換器は、⼀本の管の故障や損傷が他の管に影響を及ぼすことが⽐較的少ないです。また、各管の交換やメンテナンスも⽐較的容易に⾏うことができます。

これらのメリットにより、多管式熱交換器は広範な産業やアプリケーションで使⽤されています。特に、⾼い熱伝達効率と柔軟な設計が要求される場合において、優れた性能を発揮します。

多管式熱交換器の主なデメリットをいくつか挙げます。

- 設計と製造の複雑さ: 多管式熱交換器の設計と製造は⽐較的複雑であり、専⾨的な知識と技術が必要です。複数の管の配置や接続、流体の流路設計など、多くの要素を考慮する必要があります。そのため、設計と製造のコストが⾼くなることがあります。

- 圧⼒損失: 多管式熱交換器では、流体が複数の管を通過するため、⼀定の圧⼒損失が発⽣します。特に、流体の流速が速い場合や管の内部が詰まる場合には、圧⼒損失が増加する可能性があります。

- 清掃とメンテナンスの困難さ: 多管式熱交換器は複数の細⻑い管から構成されているため、清掃やメンテナンスが困難な場合があります。特に、内部の管が詰まったり汚れたりすると、効率が低下し、熱交換能⼒が制限される可能性があります。

- サイズと重量: 多管式熱交換器は、複数の管を含むため、⼀般的に他の熱交換器と⽐較して⼤きくて重い場合があります。これは、設置スペースや構造上の制約がある場合に制約を与える可能性があります。

- コスト: 多管式熱交換器の設計と製造は複雑であり、材料や加⼯のコストが⾼くなることがあります。また、清掃やメンテナンスの⼿間やコストも考慮する必要があります。これらのデメリットは、多管式熱交換器の利⽤時に注意すべき点です。適切な設計、定期的なメンテナンス、適切な流体条件の管理などが必要です。

- ⼆重管式熱交換器(Double pipe heat exchanger) : 熱伝達を⾏うために2本の管を使⽤する装置です。⼀⽅の管内を熱媒体が流れ、他⽅の管内に熱を受け渡す媒体が流れる構造です。

この⽅式は、異なる温度や圧⼒を持つ流体の熱交換や、熱回収のために使⽤されます。

⼆重管式熱交換器は、いくつかの利点を持っています。まず、2本の管の間に流れる媒体が互いに独⽴しているため、異なる性質や要求を持つ流体の間での熱伝達が可能です。また、流体が管内を直線的に流れるため、熱伝達効率が⾼く、圧⼒損失が少ない特徴もあります。

さらに、2重管構造はコンパクトであり、設置スペースの節約にも貢献します。

さまざまな産業やプロセスで使⽤されます。例えば、⽯油精製プロセスにおける冷却や加熱、化学プロセスの制御、発電所の熱回収などに利⽤されます。また、加熱や冷却プロセスにおいても幅広く使⽤され、⾷品加⼯業界や化学⼯業などで利⽤されます。

効率的な熱伝達と多様なアプリケーションに対応する柔軟性を提供するため、さまざまな産業分野で重要な役割を果たしています。 - プレート式熱交換器(Plate Heat Exchanger): 複数の⾦属プレートを積み重ねた構造を持つ熱交換器です。プレートの間に流体が通り、プレートの表⾯を通じて熱が伝達されます。

プレート式熱交換器はコンパクトで効率的な熱交換が可能なため、広く使⽤されています。

プレート熱交換器は、その特有のプレート構造を利⽤して熱交換を⾏う装置です。

以下に、プレート熱交換器の主な使⽤⽤途をいくつか挙げます。

加熱・冷却プロセス: プレート熱交換器は、さまざまな産業やプロセスにおいて加熱や冷却に使⽤されます。例えば、⾷品加⼯業界や化学⼯業において、⾷品や化学物質の加熱や冷却に利⽤されます。

冷凍・空調システム: プレート熱交換器は、冷凍や空調システムにおいて広く使⽤されます。

冷媒がプレートの間を流れ、空気や⽔と熱をやり取りすることで、効率的な冷却や加熱が⾏われます。

⾃動⾞産業: ⾃動⾞のエンジン冷却にプレート熱交換器が使⽤されます。エンジンの冷却⽔やオイルがプレート熱交換器を通じて熱を放散し、エンジンの温度制御が⾏われます。

発電所: 発電所では、プレート熱交換器が冷却装置として使⽤されることがあります。特に、⼩規模な発電所や再⽣可能エネルギー施設において、効率的な熱回収と発電プロセスの制御に活⽤されます。

化学プロセス: 化学プロセスにおいてもプレート熱交換器が使⽤されます。反応器からの熱を回収したり、原料の加熱や冷却に利⽤されたりします。

⾷品・飲料産業: ⾷品や飲料の加熱・冷却プロセスにおいて、プレート熱交換器が使⽤されます。例えば、⽜乳やジュースの加熱や冷却、液体⾷品の温度制御に利⽤されます。

これらはプレート熱交換器の⼀般的な使⽤⽤途の⼀部です。プレート熱交換器は効率的な熱伝達とコンパクトな設計が特⻑であり、さまざまな産業やプロセスにおいて広く利⽤されています。

プレート熱交換器の主なメリットをいくつか挙げます。

- ⾼い熱伝達効率: プレート熱交換器は、多数の薄いプレートをスタック状に配置することで、⾮常に⼤きな熱交換⾯積を確保します。これにより、熱伝達効率が⾮常に⾼くなります。

また、プレート間の⼩さな間隙により、熱伝達係数が増加し、効率的な熱交換が実現されます。 - コンパクトな設計: プレート熱交換器は、薄くてコンパクトな構造を持っています。複数のプレートをスタックすることで、⾮常に⼩さなスペースに⼤きな熱交換⾯積を実現することができます。そのため、設置スペースを節約することができます。

- 柔軟な設計と拡張性: プレート熱交換器は、プレートの数や種類、流体の配置を調整することで、設計を柔軟にカスタマイズすることができます。また、必要に応じてモジュール式で拡張することも可能です。これにより、異なる熱伝達条件やアプリケーションに対応することができます。

- 熱損失の低減: プレート熱交換器は、プレート間のギャップを最⼩限に抑えることができます。これにより、熱損失が少なくなり、効率的な熱回収が可能となります。

- メンテナンスの容易さ: プレート熱交換器は、プレートを容易に分解し、クリーニングやメンテナンスを⾏うことができます。プレートは交換が⽐較的容易であり、メンテナンス時間やコストを削減することができます。

これらのメリットにより、プレート熱交換器は広範な産業やアプリケーションで使⽤されています。特に、⾼い熱伝達効率、コンパクトな設計、柔軟な拡張性が求められる。

プレート熱交換器の主なデメリットをいくつか挙げます。

- ⾼圧耐性の限界: プレート熱交換器は、プレート間にギャップを持ちますが、このギャップは⼀定の圧⼒に耐えることができるように設計されています。⾼圧の流体を扱う場合には、適切な設計や材料の選択が必要となります。

- 温度制限: プレート熱交換器は、プレートが⾦属であるため、⾼温の流体に対しては温度制限があります。⼀部の⾼温アプリケーションでは、プレートが劣化や変形する可能性があります。

- 清掃の困難さ: プレート熱交換器のプレート間に微細な間隙があります。これにより、汚れや堆積物がプレート間に⼊り込み、清掃が困難になる場合があります。定期的な清掃が重要であり、適切なメンテナンスが必要です。

- ⾼粘度流体への制限: プレート熱交換器は、流体がプレート間を通過する際に⼀定の圧⼒損失が発⽣します。⾼粘度流体の場合、圧⼒損失が増加し、熱伝達効率が低下する可能性があります。

- コスト: プレート熱交換器は、特に⼤規模なアプリケーションではコストが⾼くなることがあります。プレートの数や材料、設計の複雑さなどによってコストが増加する場合があります。

これらのデメリットは、プレート熱交換器の利⽤時に注意すべき点です。適切な設計、適切なメンテナンス、流体の適切な条件管理などが重要です。アプリケーションの要件や制約を考慮し、最適な熱交換器を選択する必要があります。

フィン式熱交換器(Fin heat exchanger): 熱伝達の効率を向上させるために使⽤される装置です。フィンは翼⽚のような構造で、熱交換器の管や表⾯に取り付けられます。フィンは表⾯積を増やし、熱伝達領域を拡⼤することで、熱伝達効率を向上させます。

フィン式熱交換器は、その⾼い熱伝達効率とコンパクトな設計から、さまざまな産業やアプリケーションで使⽤されます。

以下に、フィン式熱交換器の主な使⽤⽤途をいくつか挙げます。

⾃動⾞産業: ⾃動⾞のエンジン冷却において、フィン式熱交換器が使⽤されます。ラジエーターとして、エンジンの冷却⽔を効率的に冷却します。

冷凍・空調システム: フィン式熱交換器は、冷凍や空調システムにおいて広く利⽤されます。

エアコンの室内機や冷凍庫などで、空気や冷媒の冷却や加熱に使⽤されます。

電⼒発電所: 発電所では、フィン式熱交換器が冷却装置として使⽤されます。特に、蒸気タービンや冷却塔での熱交換に利⽤され、発電効率の向上に貢献します。

化学プロセス: 化学プロセスにおいても、フィン式熱交換器が使⽤されます。反応器や蒸留装置などで、熱の回収や冷却が⾏われます。

⾷品・飲料産業: ⾷品や飲料の製造プロセスにおいて、フィン式熱交換器が使⽤されます。

例えば、⾷品の加熱や冷却、液体飲料の温度制御などに利⽤されます。

これらは⼀部のフィン式熱交換器の使⽤⽤途の例ですが、他にも多くの産業やプロセスで使⽤されています。フィン式熱交換器は熱伝達の効率向上とコンパクトな設計が特⻑であり、エネルギー効率の向上やプロセスの制御に貢献しています。

フィン式熱交換器の主なメリットをいくつか挙げます。

- ⾼い熱伝達効率: フィン式熱交換器は、フィン(翼)と呼ばれる薄い⾦属⽚を使⽤しています。これにより、熱交換⾯積が増加し、熱伝達効率が向上します。フィンの形状や配置を最適化することで、より効率的な熱伝達が実現されます。

- コンパクトな設計: フィン式熱交換器は、⾼い熱伝達効率を持ちながらも⽐較的コンパクトな設計が可能です。フィンの表⾯積を増やすことで、同じ熱交換能⼒を持つ場合でも他の種類の熱交換器よりも⼩型化できます。これにより、スペースの制約のある場所や機器に適した選択肢となります。

- 柔軟な設計と適⽤範囲: フィン式熱交換器は、さまざまな形状やサイズのフィンを使⽤することで、多様な設計と適⽤範囲が可能です。フィンの形状や材料、フィンの密度などを調整することで、特定の要件や条件に合わせた熱交換器を設計できます。

- 軽量で低コスト: フィン式熱交換器は、⽐較的軽量であり、製造コストも低い傾向があります。フィンを追加するだけで熱交換⾯積を増やせるため、部品点数が少なくなります。また、フィンの材料は⼀般的に⾦属であり、⽐較的⼊⼿しやすくコストが抑えられます。

- オプションのフィン形状: フィン式熱交換器では、フィンの形状や配置を変えることで熱交換器の性能を調整できます。たとえば、リップフィン(波形フィン)は、表⾯積を増やすだけでなく、流体の乱れを減らして熱伝達を向上させる効果もあります。

フィン式熱交換器の主なデメリットをいくつか挙げます。

- フィンの詰まりや汚れ: フィン式熱交換器はフィンが密集しているため、空気中に含まれる塵や汚れがフィン間に詰まりやすくなります。これにより、熱交換効率が低下し、メンテナンスや清掃が必要になる場合があります。

- ⾵抵抗と圧⼒損失: フィンの密集した配置は、流体(液体または気体)の通り道を狭めるため、⾵抵抗や圧⼒損失が増加します。これにより、システムのポンプやファンが必要な圧⼒を供給する必要がある場合があります。

- ⾼いコスト: フィン式熱交換器は、フィンの形状や配置、製造⽅法によって複雑な加⼯や組み⽴てが必要となるため、製造コストが他の熱交換器に⽐べて⾼くなる場合があります。

- 腐⾷や腐⾷防⽌の必要性: フィン式熱交換器は⾦属フィンを使⽤しており、特に湿度の⾼い環境や腐⾷性のある流体との接触により、腐⾷が起こる可能性があります。腐⾷を防⽌するために、適切な材料の選択や腐⾷防⽌措置が必要になる場合があります。

- フィンの損傷のリスク: フィンが露出しているため、取り扱いや保護に注意が必要です。フィンが曲がったり損傷したりすると、熱交換効率が低下する可能性があります。

以上のように隔壁式熱交換器にはそれぞれの特徴があり⽤途により使い分ける必要があります。